Elektrik Motor ve Generatörleri hesaplanan çalışma saatleri sonrasında bakımlarının yapılması gereklidir. Bu bakımlar, makinenizin plansız duruşlarını önlemesi ve daha büyük ve masraflı hasarların oluşmasını engellemesi için yapılmaktadır.

Bakım zamanlarını etkileyen faktörler şu şekildedir. ,

Makinenin cinsi; AC, DC , Generatör .

Makinenin tipi ; sincap kafes, bilezikli ,kollektörlü ,rulmanlı ,metal yataklı .

Makinenin özelliği; Koruma sınıfı, çalışma sınıfı ,devri .

Makinenin sürdüğü /sürüldüğü ekipman ve özelliği; Değirmen ,pompa, kompresör ,fan ,redüktör ,kayış kasnak,dizel motor,türbin.

Makinenin çalıştığı ortam ; Ortam Isısı , ortam kimyası ,ortam tozu vs etkilidir.

Genellikle motorların bakım zamanını motoru makinesinde kullanan imalatçılar belirleyerek makinenin manuelinde belirtirler. Aksi halde uzman görüşü ve kullanım tecrübesi ile bakım zamanları belirlenmelidir.

AC bilezikli motorlar için ortalama 3 yıl , sincap kafesli motorlar için 4-5 yıl DC motorlar için 2 yıl atelye bakım peryotları planlanmalıdır. ( Diğer faktörler gözönüne alınarak bu süreler uzatılır veya kısaltılabilir.)

Generatörlerin saha ve atelye bakım planlaması çalışma saatlerine ve start sayılarına göre hesaplanarak yapılmalıdır.

Tablohaline getirilmiş bakım planında eşdeğer çalışma saatlerine göre tavsiye edilen

bakım faaliyetleri belirlenmiştir.

1) Eşdeğer saat = Toplam çalışma saati + start sayısıx 20 (sabit devirli motorlar), = 1.2

x mevcut çalışma saati (değişken devirli motorlar)

2) Opsiyon : Stator sargılarıizolasyon ölçümü

3) Makinanın yerleşimi, ulaşılabilirliği ve kaldırma ekipmanıbulunabilirliğine bağlıdır.

* IR = İzolasyon direnci (insulation resistance)

* PI = Polarizasyon indeksi (Polarisation Index)

1. ÖN TEST

a) Motor ve Generatörler bakım öncesi mümkünse yerinde izolasyon ve vibrasyon ölçümleri yapılarak kayıt altına alınmalıdır.

b) Motor ve Generatörler atelyede demontaja başlamadan önce ön teste tabi tutulmalıdır

Ön testte makinenin durumu dikkate alınarak;

– Sargıların izolasyon testleri yapılır .

– Sargı ısıtıcı ve sargı ve yatak RTD’leri ölçülür.

Motorlar mümkünse nominal voltaj ve devrinde döndürülerek elektriksel ve mekaniksel ölçümleri yapılarak kayıt altına alınırlar.

Ön testte ;

– Motor sargılarının durumu

– Hava aralığı ,

– Stator ,rotor nüve gevşekliği

– Bilezik , kollektör gevşekliği

– Rulmanların durumu

– Rotor balansının durumu

Kntrol edilerek tespitler yapılır.

2. KAPLİN VE RULMAN ÇEKİLMESİ

a) Motordakaplin veya kasnak olması durumunda demonte öncesi mildeki konumları kumpas

ile ölçülerek kaydedilir . Kaplinin mil kamasına göre yapısı incelenir. Kaplinde sabitleme civatası olması durumunda gevşetilir .

b) Kaplin 120 derece açılı ayakları olan hidrolik çektirme ile milden çekilir. Bunun sebebi kaplinin mil üzerinde kasmadan

çektirmek ve kaplin ile mile zarar gelmesini önlemektir.

Kontrollü bir şekilde verilen basınç ile birlikte kaplin üzeri alevli ısı kaynağı ile ısıtılarak genleşmesi sağlanır ve bu şekilde kolayca mil üzerinden çektirilir.

3. SALGI ÖLÇÜMÜ

a) Kaplin demonte edildikten sonra milüzerinde komparatörle salgı ölçümü yapılır. Salgının kaplin yeri orta bölgesinde % 3-5 ‘i geçmemesi gerekir.

b) Salgının %3-5 i geçmesi durumunda milin onarılması gerekmektedir. Salgılı bir mil yükle bağlantı

Yapıldığında eksenden kayacak ve vibrasyon meydana getirecektir.

Kaynak ile onarımı; Tavsiye edilmez , bunun sebebi kaynağın mili sertleştirmesi ve kırılgan hale getirmesidir.

Kaplama yöntemi; Tavsiye edilmez , sebebi maliyet ve kaplamanın kaplin montaj ve demontajı sırasında

kalkma riski olmasıdır.

Torna yöntemi; Tavsiye edilen yöntemdir. Kaplin yeri toz paso yöntemi ile tornalanarak düzeltilir ve yeni

ölçüye göre kaplin imal edilir veya mevcut kaplin içi doldurularak işlenir.

Yeni mil imali; Salgının mil durumuna göre fazla ollması durumunda eski milin demonte edilerek yeni mil imal

edilmesi gerekir.

4. MEKANİK EXPERTİZ

a) Motor rotoru mil rulman yerleri dış çap mikrometresi ile %1 hassasiyetle ölçülür.

b) Gövde kapağı rulman yerleri iç çap mikrometresi ile %1 hassasiyetle ölçülür

c) Mil kaplin yeri ve kaplin/kasnak içi de mikrometreler ile ölçülür.

d) Exproof motorlarda motorların özellikleri açısından yağlama flanşı klemens kapağı gibi tüm geçmeYerleri

iç ve dış mikrometreler ile ölçülür.

Rulman toleransları imalatçı tarafından belirlenir . Endüstriyel ağır sanayi motorlarında genel uygulama olarak mil +0 ila +25 mikrometre, Kapak +0 ile +45 mikro metre arasıdır. Tolerans miktarına motor devri ve yatak büyüklüğü ve kullanılan rulman boşluğu etki eder.

5. ELEKTRİK EXPERTİZİ

a) Sargıların megger izolasyon testi yapılır.

b) Gerekliliğe göre gerekiyorsa Hi-POT Surge testleri yapılır.

c) Yatak izolasyonu varsa 100 Volt’ta megger testi yapılır.

d) %0,1 hassasiyetle DC direnç testleri yapılır

e) Isıtıcı varsa direnç testleri yapılır.

RTD ısı algılayıcılar varsa direnç testleri yapılır.

Manyetik alan geçirilerek nüve testleri yapılır.

Göz kontrolü ile gevşek kopuk bobin bandaj vs. arızaları gözlemlenir.

6. YIKAMA VE TEMİZLİK

a) Sargılar basınçlı sıcak su püskürten ve su içerisine ayarlı temizleme deterjanı karıştıran makine ile tüm kirlerden arındırılıncaya kadar yıkanarak temizlenir. Uygulama özel bir kabinde uygun koruyucu ekipman kullanan tecrübeli ustalar tarafından veya gözetimi altında yapılır.

b) Motora ait tüm parçalar, kapak , rotor , kaplin vs. ekipmanlar da aynı şekilde yıkanarak temizlenir.

c) Özellikle generatörde veya motorlara takılı yıkama uygulamasından etkilenebilecek özel ekipman devre vs. düzeneği bulunuyorsa bunlar yıkama öncesinde demonte edilirler.

7. FIRINLAMA VE VERNİKLEME

a) Motorlaryıkandıktan sonra kurutma fırınında fırınlanırlar. Fırın ısısı ısı kontrol rölesi ile ayarlanır ve sabit tutulur.

b) Fırının içerisinde havayı homojen olarak sirküle eden fanlar ve gaz tahliye bacaları bulunmalıdır.

c) Motorlar standart olarak 100 derecede 24 saat , 130 derecede 15 saat fırında tutularak kurutulurlar.

d) Fırın sonrası sargı izolasyonları megger cihazı ile ölçüldükten sonra değeri standartlara göre iyiyse vernikleme işlemine tabi tutulur.

e) Verniklemede sıcak sargı üzerine uygulanan vernik incelerek sargı içerisine emilir. Isı sınıfına göre uygun fırın verniği uygulamak çok önemlidir. Vernik kullanılmadığı zaman özel tertibatlı vacumlu kapta muhafaza edilir ve uygulama esnasında basınçlı hava ile belli bir basınçta sargılara püskürtülür. Vernikleme işlemi sonrasında motorlar tekrar aynı

sürelerde fırınlanır.

8 KUMLAMA

Fırça tutucu ve klemens gibi camelyaf veya seramik malzemelerin üzeri iletken veya yalıtkan oksit tabakası ve kir ile kaplanır. Su ve kimyasal malzemeler bunları temizlemede yetersiz kalır. Kumlama yöntemi bu kirleri yüzeyden mekanik kuvvet ile atarak mükemmel bir temizlik sağlar.

9. BALANS

İso 1940-1 standardına göre yapılan balans işleminde dikkat edilmesi gereken ,döner parçaların üzerinde olması ve

bunların noklamalarına uygun monte edilmesi ve kama ile kaplin/kasnağın durumudur.

Rotor mili kaplin yeri alın üzerinde H (Half-Yarım) veya F (Full-Tam) harfi ile balans alınırken kamanın durumu işaretlenmiştir.

Kaplinin/kasnağın balansı da buna uygun alınmalıdır. Rotorun Half-Yarım kama balansı alındıysa kaplin/kasnak balansı tam kama , Eğer rotor balansı tam kama alındıysa kaplin/kasnak balansı yarım kama (kamasız) olarak alınmalıdır.

Kaplin/kasnak uzunluğu rotor kamasından kısa ile rotor tam kama kaplin/kasnak ise kamasız alınmalıdır. Veya rotor yarım kama alındıysa ve kaplin/kasnak kamalı alındıysa rotor üzerindeki kaplin/kasnak içindeki kamanın dışarda

kalan kısmı kesilerek yarım kama haline getirilir.

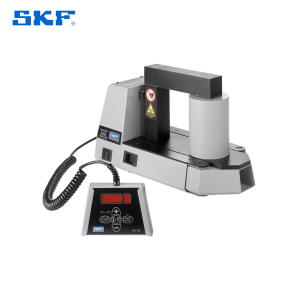

10. RULMAN MONTAJI

Rulmanlar manyetik yöntemle ısıtılır. Gücü manuel ve otomatik olarak ayarlı olan cihazlar ile rulmandan akım geçirilir ve ısı algılayıcı ile kontrollü bir şekilde ısıtılır. Dikkat edilmesi gereken husus kolay bir montaj için rulman

uygulanacak ısı ,ortam ısısına 80 derece ilave edilerek bulunur. Daha fazla ısı rulmanın bozulmasına yol açabilir.

Uygun ısıya gelmesi ile birlikte cihaz otomatik olarak demanyetizasyon yönergesi ile gerilimi kademeli olarak azaltarak rulmanın mıknatıslığını yok eder ve takılması için sinyal verir . Enerjinin ani kesilmesi rulman çeliği üzerinde artık mıknatıslık oluşturabileceği için etraftan metal tozları ve parçaları çekmesi sonucu nda bozulma riski olabilecektir.

11. FİNAL TESTİ

a) Standart izolasyon testleri ve görsel muayeneler tamamlandıktan sonra motorlar döndürme testine alınırlar

b) Elektriksel ve manyetik alan ile ilgili arızaların belli olması için nominal gerilim verilmesi önemlidir.

c) Rulman ve mekanik arızalar için de nominal devir ile döndürülmesi önemlidir. Sistemimiz 6000 Volt ‘ kadar gerilim verebilmektedir.

d) DC motorlarda özellikle yük testi önem kazanmaktadır. Sistemimiz 250 kW ‘ a kadar yükleme yapabilmektedir.

e) Bilezikli motorlarda rotor sargı ve bilezilk bağlantılarından emin olmak içinilk önce bilezikleri kısa devre yapmadan statora nominal gerilimi verilip rotor bilezikleri üzerinden rotor gerilimi okunarak etiket bilgileri ile karşılaştırılmalıdır.

f) Boşta dönerken yapılacak FFT vibrasyon analizi ve gE Envelop testleri ile vibrasyon ve rulmanlara ait detaylı bilgiler elde edilebilir.

1978 yılında kurulan şirketimiz, 38 yıllık bilgi birikimi ve tecrübesi ile sektöründe ön sıralardadır

1978 yılında kurulan şirketimiz, 38 yıllık bilgi birikimi ve tecrübesi ile sektöründe ön sıralardadır